Die kritische Variable Fleisch. Robotertechnik und Automation in der Grillspieß-Produktion.

Die kritische Variable Fleisch. Robotertechnik und Automation in der Grillspieß-Produktion.

In den nächsten Jahren wird der Einsatz von Robotern in der fleischverarbeitenden Industrie deutlich zunehmen. Die Ursachen dafür sind vielfältig, Robotik und Automation sind vor allem eine Antwort auf die Herausforderungen im Fachkräftebereich.

Robotik und Automation als Antwort auf die Herausforderungen.

Für die Herstellung von Grillspießen ist die Zusammenarbeit von Mensch und Maschine notwendig. In Zukunft sollen jedoch mehr und mehr Aufgaben durch Roboter übernommen werden, Personal soll eingespart werden. Roboter-Systeme sollen Arbeitsabläufe bei der Grillspieß-Produktion beschleunigen und vereinfachen. Die Idealvorstellung: manuelle Handgriffe entfallen, triviale Aufgaben werden durch computergesteuerte Roboter übernommen.

Diesen Bericht finden Sie auch im Magazin Fleischwirtschaft.

Ausgabe 12, 2020 auf den Seiten 57 – 59.

Volle Automation bei Höchstleistung in der Grillspieß-Produktion. Ist das möglich?

Das Grillspießgeschäft ist ein volatiles Business. Unberechenbar wie das Wetter. Scheint die Sonne, steigt die Nachfrage rasant. Kurzfristig müssen dann sehr hohe Mengen, oft innerhalb von 24 Stunden produziert werden. Noch etwas kommt dazu: die Nachfrage steigt, das Grillspieß-Business wächst seit Jahren. Gegrillt wird nicht mehr nur im Sommer, sondern das ganze Jahr.

Produzenten von Grillspießen müssen also heute und in Zukunft über Produktionssysteme verfügen, die robotergesteuert oder automatisiert bedarfsgerecht den Output regulieren und Produktionspeaks abfangen können.

Viele Zutaten sind Schüttgut.

Zutaten wie Fleisch, Paprika, Zwiebel sind Schüttgut. Das bedeutet, diese Zutaten liegen zugeschnitten aufgehäuft an einer Stelle, um von dort aus schnellstmöglich und zuverlässig vereinzelt zum Spießen transportiert zu werden. Schüttgut muss perfekt vorbereitet sein, damit Produktivität entstehen kann.

Fleisch. Die kritische Variable.

Keine Zutat wächst quadratisch. Fleisch ist von seiner Konsistenz unterschiedlich, in Würfel geschnitten sind die Größen niemals gleich. Die Konsistenz verändert sich mit Temperatur, Liegezeit und Lagerung. Liegt es zu lange, wird es nahezu zu einer homogenen Masse.

Andere Zutaten. Andere Bedingungen.

Die Beschaffenheit von Geflügel ist eine weitere Herausforderung. Und die Tomate, die ist rund. Auch sind die Oberflächen von Zutaten different: entweder fest, weich oder hart. Je unterschiedlicher die Zutaten, umso anspruchsvoller die Aufnahme durch Roboter-Technik. Der Greifer muss in kürzester Zeit fehlerfrei, sofort die richtige Zutat perfekt aufnehmen und zum Spießen transportieren.

»Je länger der Weg, umso mehr Zeit braucht der Roboter« Sven Weissen, Ingenieur Miveg.

Raum und Zeit setzen Grenzen.

Systeme wie Gelenk- bzw. Knickarm-Roboter sind über Geschwindigkeit und Beschleunigung limitiert. Der Arbeitsraum und somit die notwendige Wegstrecke pro Zyklus oder Takt ist abhängig von Anzahl und Art der Zutaten. Durch die physikalische Abhängigkeit der Geschwindigkeit von Weg und Zeit erhöht sich somit die Taktzeit. Damit sinken die Pics pro Minute.

Auftretende Schwingungen durch Beschleunigungs- und Fliehkräfte rufen Positionierfehler hervor, die durch steifere Rahmenkonstruktionen abgefangen werden müssen.

Bei voller Beschleunigung wird eine immense Energie freigesetzt. Mitarbeiter müssen mit Schutzkäfigen geschützt und in Abstand gebracht werden. Starke Schwingungen erfordern, dass die Konstruktion fest am Boden fixiert wird. Dieses System kann in der Produktionshalle nicht mehr einfach verschoben werden.

Grenzen der Produktivität.

Der Fertigung von Grillspießen mit Gelenk- bzw. Greifarmrobotern sind Grenzen gesetzt: Zeit und maximale Fertigungstiefe pro Stunde. Produziert der Roboter in Höchstgeschwindigkeit, ist das Produktionslimit erreicht. Mehr Leistung ist per Knopfdruck nicht möglich.

Nur über mehr Zeit oder zusätzliche Roboter, die nachträglich in die Produktion integriert werden, kann der Output gesteigert werden.

Testinstallation zur Produktivätsprüfung von Roboter-Systemen. MIVEG forscht seit 2016 an robotergesteuerter Grillspießproduktion.

Zu Spitzenzeiten nicht skalierbar.

Produktionsspitzen bedeuten häufig eine Vervielfachung der Produktionsmenge in derselben Lieferzeit. Deshalb stößt eine zu klein dimensionierte Fertigungsstraße aus Robotern sehr schnell an ihre Grenzen. Um in Spitzenzeiten permanent hohe Liefermengen schnell und flexibel liefern zu können, muss eine Vielzahl von Robotern zum Einsatz kommen.

Fokus Wirtschaftlichkeit.

Bei normalen Produktionszyklen werden nicht alle Roboter gebraucht, ein Teil davon steht still (bis zur Entstehung der Produktionspeaks). Stillstandzeiten sind totes Kapital. Diese ungenutzten Investitionen müssen auf die Fertigungskosten aller Grillspieße umgelegt werden. Eine Amortisation kann nur über höhere Fertigungskosten der Grillspieße erfolgen.

Spieß-Produktion

Beim robotergesteuerten Spießen wird der Spieß am Griff fixiert. Damit wird der gesamte Spieß, insbesondere das Spießende, hohen Kräften ausgesetzt. Die Gefahr des Abknickens oder des Abscherens steigt am Einspannpunkt signifikant an. Bei hoher Verfahrensgeschwindigkeit nimmt die Fehleranfälligkeit deutlich zu: krumme Holzspieße werden schlecht bestückt und Holzbruch entsteht.

Einsparung von Mitarbeitern mit Robotertechnologie bei der Spießherstellung.

Eines der schlagkräftigsten Argumente für die Robotik ist die Einsparung von Personalkosten. Als Zielsetzung gilt: Vereinfachung der Produktionsabläufe und -prozesse, um einfache, riskante und erschöpfende Tätigkeiten für den Mitarbeiter zu vermeiden. Dies wird durch Robotik, aber auch durch Automation weitgehend erreicht. Aber: je anspruchsvoller ein neues System in das Unternehmen integriert wird, umso anspruchsvoller wird der Umgang und die Bedienung. Das Ergebnis: Einsparung an Manpower bei simplen Tätigkeiten, aber höhere Personalkosten bei der Bedienung von neuen komplexen Systemen.

Trugschluss Vereinfachung durch Robotertechnologie

»Der Aufwand für die Implementierung eines Roboters in eine Produktionsumgebung ist fünfmal höher als die Kosten des Roboters allein«. (Zitat Dr. Torsten Becker, Artikel vdi-z, 29.10.20)

Für die Integration einer robotergesteuerten Spieß-Technologie in die eigene Produktionsumgebung sind zusätzlich Investitionen an visuellen Systemen, Sicherheitseinrichtungen, Schutzzäune, Greifer-Technologie, Programmierung uvm. notwendig. Zusätzlich braucht es viel Zeit und Geduld für Planung, Integration und Inbetriebnahme solcher Technologien.

Fazit

Skalierbare Produktivität bei der Grillspieß-Fertigung stößt mit Robotertechnologie an seine Grenzen. Es bedarf Technologien, die diese Nachteile kompensieren, um leistungsstarke Systeme für höchste Performance und gleichzeitiger Personaleinsparung zu bieten.

Die smarte Lösung:

Hybrides System für skalierbaren Output bei Reduzierung der Personalkosten.

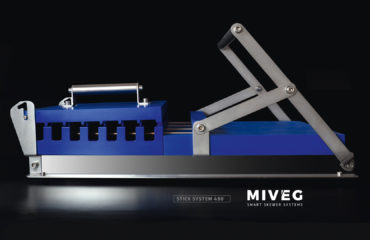

Skalierbare Höchstleistung mit dem Skewer System 4080 oder 7200 von MIVEG. Zukunftstechnologie für den Grillspießmarkt.

1. Robotik und Automation

Skalierbare Produktivität bei der Grillspieß-Fertigung ist mit Automation am einfachsten. Bestehende Grillspieß-Systeme wie das Skewer System 4080 oder Skewer System 7200 bieten hohes Potenzial für immense Leistungs- und Kosteneinsparung. Bei genauer Betrachtungsweise der vorhandenen Arbeitsabläufe wird hohes Optimierungspotential mit Automation ohne Roboter-Systeme möglich.

Ein hybrides System von MIVEG, also eine Fusion von konventioneller Technik und Roboter-Technologie, schafft den Spagat. Die Systeme 4080 und 7200 sind in ihrer Taktung variabel. Sie können die produktive Stundenleistung per Knopfdruck auf die Maximalleistung erhöhen, ohne Leistungseinbußen.

Arbeitsschritte und -prozesse, die bisher aufwendig und personalintensiv sind, können mit neuen, smarten Modulen weitgehend ersetzt bzw. eingespart werden. Diese Systeme sind sehr einfach zu bedienen und zu steuern.

2. „Rightsizing“ in der Grillspieß-Produktion.

Rightsizing bedeutet die perfekte Anpassung Ihrer Produktionstechnologie an Ihre Bedürfnisse als Grillspieß-Produzent. Das bedingt, dass das einzusetzende System für alle Anforderungen ausreichend Performance bietet – sowohl zu normalen Produktionszyklen als auch zu Spitzenzeiten. Mit der klaren Absicht der effektiven Gewinnerzielung.

3. Klassifizieren der Produktionsprozesse.

Um eine größtmögliche Effizienz und Wirtschaftlichkeit mit Hilfe von Robotertechnik und Automation zu erreichen, klassifizieren wir den Fertigungsprozess der Grillspießproduktion in drei Module.

Stufe 1: Modul Drop in Place.

Die Aufnahme und Übergabe der verschiedenen Zutaten aus Schüttgut muss jederzeit hocheffizient erfolgen. Dieser Prozess muss schnellstmöglich funktionieren und automatisiert sein, ohne Einschränkung, funktional, robust und einfach.

Die Leistungskapazität bei der Aufnahme und Übergabe der Zutaten ist die erste entscheidende Engstelle für eine skalierbare und maximierbare Produktionsleistung. Stößt der Bereich Drop in Place durch integrierte Greifarm-Roboter-Technik an seine Leistungsgrenze, ist eine Erhöhung der Output-Leistung unmittelbar nicht möglich.

Ein prozessgesteuerter Schwingförderer transportiert Schüttgut wie Fleisch, Käse oder Fisch strukturiert an eine Spießautomation. Er verteilt die Fleischstücke in kürzester Zeit positionsgerecht für die Aufnahme in eine Kassette. Für geformte Produkte wie Hackfleisch oder Fleischersatzprodukte kommt ein Shuttleband zum Einsatz, ohne Einbußen von Performance oder Qualität.

Optional bestücken Mitarbeiter in diesem Produktionsprozess die Kassetten mit weiteren Toppings wie Paprika und Zwiebel. Die Leistungsgeschwindigkeit kann dabei erhalten und sogar gesteigert werden.

Stufe 2: Modul patentierte automatisierte Spieß-Technologie

Für maximalen Output zu allen Produktionsbedingungen muss die Grillspießung kompromisslos in höchster Güte und mit höchster Effizienz erfolgen. Jeder Spieß muss mittig durch die Zutaten und Komponenten geführt werden, ohne den Holzspieß dabei zu belasten. Ermöglicht wird das durch ein patentiertes Hochgeschwindigkeits-Spieß-System von MIVEG. Mit dieser patentierten Spießtechnik ist ein Output von über 97% garantiert, auch bei voller Fahrt.

Bei dieser Technologie wird der Spieß geführt, der Kraftangriffspunkt ist immer an der effizientesten Position des Spießes. Die Spießführung erfolgt ausschließlich mittig. Mit dieser Technologie wird mit höchster Verfahrensgeschwindigkeit gespießt.

Der MIVEG Portalroboter entnimmt die fertigen Grillspieße am Spießgriff und legt sie in die Verkaufsverpackung.

Stufe 3: Modul Pick and Place, Portalroboter.

Ein Portalroboter entnimmt die fertig produzierten Spieße am Spießgriff und legt sie entweder in eine Verkaufsverpackung oder auf ein Transportband. Mit der Aufnahme am Griff bleibt das Spießende sauber und ansehnlich. Optik und Reinheit werden nicht beeinträchtigt oder mit Marinade verunreinigt. Eine Reinigung des Griffes entfällt damit automatisch und auf dem Grill entflammt hier nichts so schnell.

Mit Hilfe des Portalroboters bleibt die Ausrichtung des Spießes erhalten. Bei der Ablage in Schalen bleiben diese sauber. Stückzahl und gewünschte Ablegeausrichtung der Grillspieße kann kundenspezifisch gewählt werden – ob längs oder quer, völlig egal. Und: Die Spieße werden Zehntelmillimeter genau positioniert.

Haben Sie dazu Fragen? Besuchen Sie uns.

Lars Kracker ist geschäftsführender Gesellschafter der MIVEG GmbH.

Lars Kracker ist geschäftsführender Gesellschafter der MIVEG GmbH.

Sein Fachwissen und die Passion für die Grillspießproduktion fließen seit über 25 Jahren in die Entwicklung der Spieß Systeme und die Beratung der Kunden.

Sven Weißen ist Entwicklungsingenieur bei MIVEG. Auf Basis seines Know-Hows im Bereich Automation und Robotik werden die wirtschaftlichen Hybrid Lösungen bei MIVEG entwickelt.

Sven Weißen ist Entwicklungsingenieur bei MIVEG. Auf Basis seines Know-Hows im Bereich Automation und Robotik werden die wirtschaftlichen Hybrid Lösungen bei MIVEG entwickelt.

Deutsch

Deutsch  English

English  Français

Français